ЧЕМ ОТЛИЧАЕТСЯ ШУРУП ОТ САМОРЕЗА

Чем отличается шуруп от самореза

Отличие шурупов и саморезов

Утверждать, какой из типов крепежных изделий лучше, бессмысленно, поскольку каждый из них соответствует своим требованиям и назначению. Некоторые полагают, что шуруп – это устаревший вариант самореза, под который надо сверлить отверстие и лишь затем вкручивать. Под саморез при этом отверстия не нужны, его просто вкручивают в поверхность с помощью инструмента. Иные утверждают, что саморез отличается лишь своей резьбой, которая идет по всему стержню до шляпки, когда у шурупа за головкой следует гладкая часть стержня , а затем - резьба.

Отличия самореза от шурупа, винта, болта

Саморезом называют некую разновидность шурупа, имеющую такую особенность, как способность самостоятельно нарезать резьбу, что отчасти заложено в названии. Основным отличием этого вида крепежа от прочих шурупов является существование у него:

- более тонкого стержня,

- увеличенной высоты витка резьбы при равном диаметре с другими шурупами.

В связи со всем вышесказанным, не стоит употреблять выражение "шурупы и саморезы", поскольку саморез всего лишь разновидность шурупа. Более того, можно утверждать, что любой шуруп - саморез по своей сути, являясь винтом, который тоже вкручивается в отверстие, просто заранее подготовленное. Резьбу при этом для него нарезать не потребуется, это он делает сам. Таким образом, самостоятельное нарезание резьбы – свойство любого шурупа, а именно оно отличает его от другого крепежного элемента – винта. В отличие от болта, винт заворачивается в деталь с отверстием, где уже нарезана резьба, а болт предназначен соединить детали с помощью гайки.

Появление саморезов

Спор об отличиях крепежных элементов насчитывает уже много лет. Он уходит своими корнями в прошлый век, а точнее – в начало 90-х годов. В этот период гипсокартон превратился в один из самых востребованных строительных материалов. Его возросшая популярность привела к появлению новых разработок крепежа. Появились и каленые саморезы нового типа.

Они отличались острыми концами и не требовали сверлить отверстия. Их стали называть "еврошурупами" по аналогии со всеми прочими технологиями и материалами, которые прорывались из-за границы, но аналогично профессионалы в области мебели называли и конфирманты. Еврошурупы в силу их удобства мгновенно вошли в обиход, вытеснив саморезы старого образца.

Вскоре прежнее название само собой отпало, но пошли постоянные споры о том, что шуруп – это одно, а саморез – другое, и о том, что новые саморезы по всем параметрам лучше, а старые и вовсе не требуются. На самом деле это, конечно же, не так. Они просто имеют разные области применения. Острые каленые саморезы ни один аналог не заменит при проведении монтажа ГКЛ/ГВЛ, при этом на участках, где предполагается большая нагрузка, их категорически не рекомендуется использовать. Дело в том, что они очень хрупкие.

Мастера, которым приходится часто заниматься подобной работой, безусловно, давно заметили, как срезаются головки у саморезов, если их закручивать в плотный материал. Стандартный шуруп при этом, который выпускается из более мягкого металла, гнется, но не сломается. Из-за применения мягкого металла, например, шлиц "слизывается" практически при первом закручивании. Если требуется выкрутить в дальнейшем несколько шурупов, процедура может надолго затянуться.

В старые, добрые времена никто, к слову сказать, не мучился с закручиванием шурупов. Их зачастую попросту заколачивали с помощью молотка. Плотники и сборщики мебели даже поговаривали, что молоток для них - универсальная отвертка: один удар равен трем оборотам. Если "мастер" пользовался такой "отверткой", выкрутить шуруп традиционными методами уже не представлялось возможным. Попробуйте поменять петли на окнах или дверях старого образца – все станет понятно.

Подготовка отверстия

Одним из самых волнующих вопросов всегда является необходимость предварительной подготовки отверстия: требуется она или нет для самореза. Ответ неоднозначен: это зависит от индивидуальной ситуации. Например:

- вам необходимо закрутить сквозь гипсокартон один саморез 3,5х25 мм в профиль – сверлить не надо, поскольку, саморез итак войдет и легко закрутится;

- второй аналогичный саморез вам требуется заключить в железный швеллер, толщина которого 10 мм, - сверлить придется обязательно, в отверстие саморез легко закрутится, не повредившись из-за отсутствия в нем резьбы.

Один и тот же метиз был использован как саморез и обычный шуруп.

Бывают ситуации, когда требуется одновременно крепиться к швеллерам и двутаврам, либо стоит задача вкрутить саморез в дерево, но в одном случае это будет толстый брус, куда саморез 3,5 мм в диаметре войдет мгновенно, а в другом – рейка, толщиной 15-20 мм. Рейка без подготовки отверстия наверняка лопнет пополам.

Даже порода дерева, в которое требуется вкрутить саморез 4,8х100 мм по дереву, может повлиять на необходимость предварительной подготовки отверстия. В сосну его можно загнать без подготовки, а при более твердой древесине уже не удастся. В результате произойдет что-либо негативное:

- в одну секунду "облысеет" бита вашего шуруповерта,

- оторвется головка самореза.

При работе с гипсокартоном вопросов нет, потому что гипсовый сердечник мягок, так что саморез без задержек проходит, слегка раздвигая его. Более плотный и хрупкий ГВЛ не раздвигается, поэтому, если закручивать сквозь него саморез без подготовки отверстия, он начнет выкрашиваться. Крошки частично уходит вперед. Они попадают между листом и профилем, поэтому, как бы плотно вы ни старались прикрутить ваш саморез, на поверхности образуется шишка. Здесь бессильны и спецсаморезы, имеющие двойную резьбу. В 50% случаев все равно крошка образуется. Насечки редко справляются со своей задачей. Головки некоторых из них полностью не "утонут" в ГВЛ. Даже при повторном выкручивании или вкручивании не всегда устраняется проблема, чаще на профиле срывается резьба.

Еще несколько слов по поводу того, что настоящим шурупом можно считать лишь тот, у которого есть под головкой голая часть стержня, а резьба нарезана на 60-70%. Этот вариант также называется саморезом. Под него не всегда требуется заранее сверлить отверстие. Такие шурупы применяют для крепежа объемных элементов, которые толще гипсокартона или профиля, таких как деревянный брус, который крепится к аналогичному деревянному брусу.

Просверлив заранее отверстие, с большей долей вероятности стянуть прочно не удастся, останется зазор между брусьями, стандартно - в один виток. Это произойдет потому, что в каждом бруске нарезается собственная резьба, которая совпадает с другой лишь при счастливом стечении обстоятельств, а это большая редкость. Мастера обычно сверлят отверстие в первом брусе, чтобы саморез прошел сквозь него, а во второй уже саморез идет своим ходом. Он стянет брусья прочно и надежно.

Из всего вышесказанного можно сделать однозначный вывод: саморез является шурупом.

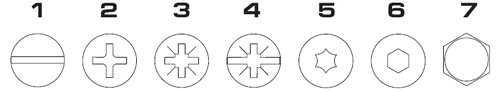

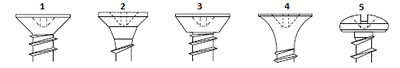

Типы шлицов

1. Прямой шлиц;

2. Крестообразный шлиц типа Phillips (согласно DIN5260 – крестообразный типа Н);

3. Крестообразный шлиц типа Pozidriv (согласно DIN5260 – крестообразный типа Z);

4. Комбинированный шлиц типа Pozidriv + прямой;

5. Шлиц в виде шестиконечной звезды типа Torx;

6. Шестигранный;

7. Остаются в употреблении приводы без шлицев, монтаж осуществляется непосредственным приложением вкручивающего усилия к

внешней боковой поверхности головки, как, например, к шестигранной без шлица.

Для сравнения эффективности шлицев (приводов) учитываются следующие главные функциональные параметры:

1. Степень передачи крутящего момента вращения от рабочего инструмента на крепежный элемент;

2. Площадь контакта наконечника инструмента с головкой крепежного элемента;

Чем выше степень передачи крутящего момента на крепежный элемент без разрушения его головки, тем более эффективным является шлиц. По этому показателю абсолютным лидером из массовых видов шлицев является Torx, звездообразная форма которого передает на крепежный элемент до 90% усилия, подаваемого на рабочий инструмент. Для сравнения, крестообразные шлицы передают только 50% подаваемого усилия, а шестигранный – чуть более 20%. Тот же принцип сравнения используется и по второму параметру – и здесь так же уверенно лидирует шлиц Torx и его модификации.

Естественно, самым неэффективным видом является самый старый из шлицев – прямой.

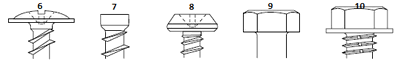

Виды головок

- Потайная

- Потайная двойная

- Потайная усечённая

- Потайная типа «рожок»

- Полукруглая

- Полукруглая с буртиком

- Узкая цилиндрическая

- Трапециевидная

- Шестигранная

- Шестигранная с пресшайбой

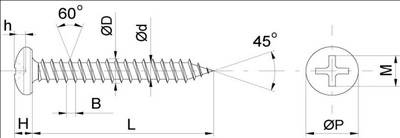

Универсальный шуруп

Материал: сталь 1025, твердость поверхности 450-750 HV

Материал: сталь 1025, твердость поверхности 450-750 HV- Покрытие: цинк желтый или белый 3 мкм

- Шлиц: Pozidriv

- Резьба: с широким шагом

- Тип монтажа: сквозной с предварительным сверлением отверстия

- Основание: дерево, фанера, ДСП, тонкие листы металла, кирпич, бетон с соответствующим размером дюбеля

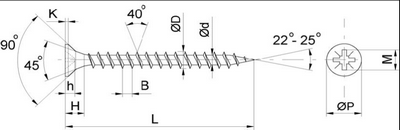

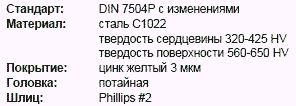

Саморез по металлу

твердость сердцевины 270-425 HV

- Покрытие: цинк белый 5 мкм

- Шлиц: Phillips

- Резьба: с мелким шагом

- Тип монтажа: сквозной с предварительным сверлением отверстия

- Основание: металлические профили и листовые конструкции

Основное отличие у саморезов по металлу от универсальных шурупов это более частый шаг резьбы, высота профиля резьбы ниже, а тело самого самореза толще. Это связано с высокими нагрузками, возникающими при ввинчивании самореза.

Винты самосверлящие TEX

Важное условие, которое необходимо соблюдать при использовании самосверлящих винтов это то, что толщина пакета (профиля) не должна превышать длину сверла винта, так как должна соблюдаться последовательность, вначале просверливание, а затем нарезание резьбы, собственно само закрепление. В противном случае будет происходить разрушение винта, поскольку совмещаются в одно два последовательных процесса, имеет место увеличение нагрузки на винт, а отсюда сворачивание сверла, отрыв головки.

Рекомендации по применению винтов 9Т62L

Назначение винтов – обеспечить разъёмное соединение 1, 2-х или более элементов к металлическому основанию. Решение о возможности применения винтов для конкретного соединения должно приниматься с учётом того, что максимальная толщина просверливания ( толщина основания + толщина присоединяемых элементов ) не должна превышать величину: длина сверла – ( минус ) 3÷5мм. Твёрдость основания не должна превышать 165 единиц HV. При монтаже винтов использовать электроинструмент с оборотами шпинделя от 350 до 500 об/мин. Основное требование при монтаже – соосность винта и электроинструмента ; перпендикулярность к монтируемому элементу ; постоянное приложение усилия. Если невозможно выдержать постоянное приложение нагрузки, то необходимо применять предварительное сверление отверстия. Диаметр отверстия определяется по диаметру бура винта.